立式真空除氧器安装制造法兰组件与焊接说明

立式真空除氧器安装制造法兰组件与焊接说明,用于立式真空除氧器中的矩形锥管平焊法兰组件,在焊接后发生了变形,从而影响到法兰的密封性和装配性。通过对矩形锥管平焊法兰组件出现焊后变形的原因进行分析,提出了改进措施,并再次对本部件进行验证性制造,验证了原因分析及改进措施的合理性,为类似工件的制造提供经验参考。

某项目立式真空除氧器中的矩形锥管平焊法兰组件,在焊接后发生了变形,且经过返修处理后仍然达不到设计要求,从而导致焊接后的矩形锥管平焊法兰组件不能满足设备的装配及密封要求,造成了人力、物力的浪费及工期的拖延。

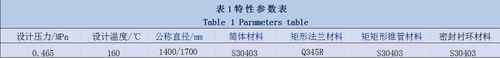

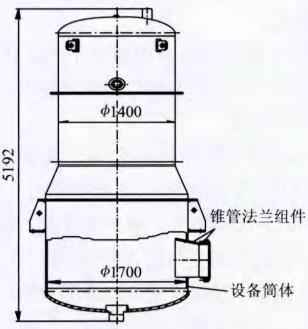

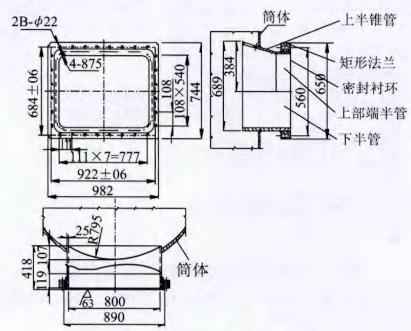

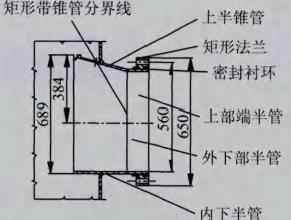

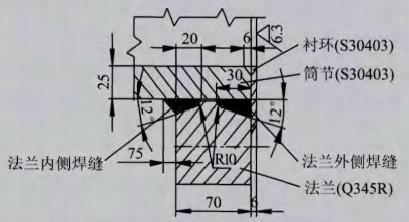

该立式真空除氧器的装配图及锥管法兰组件在设备中的位置如图1所示,矩形锥管平焊法兰部件如图2所示,设备及锥管法兰组件的材料、尺寸等特性参数如表1。

1立式真空除氧器原矩形锥管法兰组件与设备筒体组焊的工艺顺序及变形情况

矩形锥管与设备筒体和矩形法兰的制造工艺顺序如下:

(1)加工矩形法兰为成品。

(2)加工密封衬环外形至图纸尺寸,厚度方向留3mm余量。

(3)加工上半锥管为成品。

(4)加工上部端半管为成品。

(5)加工下半管为成品。

(6)找正组对并焊接矩形锥管。

(7)对矩形锥管焊缝进行无损检测(100%RT+100%PT)。

(8)焊接矩形锥管与筒体。

(9)焊接法兰与矩形锥管。

(10)组焊后尺寸检查,检漏孔气密性检查。

(11)焊接不锈钢衬环。

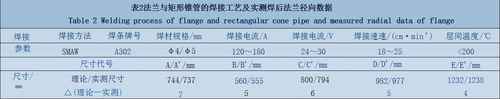

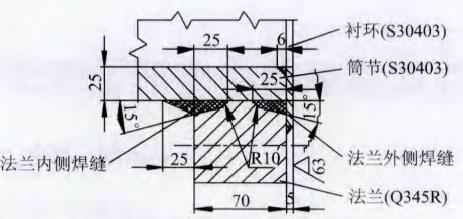

(12)精加工衬环密封面。法兰与矩形锥管的焊接坡口形式(见图3),法兰与矩形锥管的焊接工艺见表2。

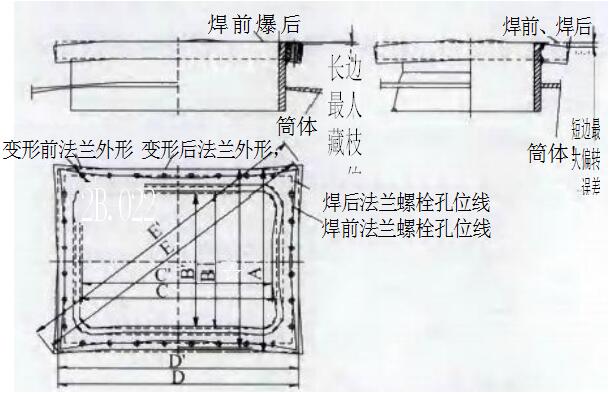

法兰与矩形锥管焊接完成后,测量法兰的相关尺寸,发现矩形法兰发生了轴对称变形,如图4中主视图。长边短边的上下平面均呈弓状变形,由法兰长边短边中心向两边逐渐偏转,四个角均向带筒节的方向偏转,长边大偏转值为7mm,短边大偏转值为5mm。法兰的内外侧面沿法兰长侧面短侧面向法兰中心逐渐收缩,长边短边的中心处收缩变形量大,收缩量分别为△C=6mm和△B=5mm,法兰面向如图所示的方向翻转。法兰变形见图4。实测法兰径向相关数据见表2。

注:表中A、B、C、D、E为理论尺寸,A'、B'、C'、D'、E'为焊后实测尺寸。

立式真空除氧器实测数据显示:

(1)矩形法兰上平面的误差超出平面度标准误差值(标准平面度误差值为±0.3M)。

(2)法兰平面误差与理论误差值差异较大。使该法兰的密封面不能加工,造成法兰无法装配。

(3)法兰内外侧面径向变形严重,使法兰的内插件无法装入设备内部。

2立式真空除氧器原因分析

综上测量结果,从设备的结构特点、材料差异、焊接位置、组装顺序及焊接顺序等方面对其进行原因分析,如下:

(1)法兰与锥管均为矩形,其整体刚性差。相比较而言,矩形法兰和锥管4个角的刚性好,锥管长短边中间的刚性差,由于焊接时焊缝环向焊接收缩,使矩形法兰在图4俯视图所示平面内形成了由四个角逐渐向中间收缩,呈四角星状变形,而且长边短边中间收缩量大。

(2)法兰和矩形锥管的材料不同,线膨胀系数差异导致焊后不同材料侧的焊缝收缩量不同,进而加剧了法兰的变形量。

(3)矩形锥管的结构不合理,限制了法兰的组装顺序。如图2左视图所示,矩形锥管由上半锥管(不规则U形)、上部端半管、下半管组成,矩形锥管的结构决定了该组件需先与设备筒体焊接,完毕后才能与矩形法兰组焊,这使得法兰与矩形管的焊接只能在设备上进行,使焊工操作时的视线、位置、顺序及焊接工装的设置等均受到限制,这些不利因素也是法兰变形的原因。

(4)焊接工艺不合理,由于手工施焊的焊接速度不均匀且较快,焊条规格大,导致焊接热输入量过大,使法兰变形量加大。

(5)焊接顺序不合理,焊接采用单侧连续焊接,使法兰焊接区周向受热部分受到焊缝冷却时收缩应力的作用,使法兰发生了平面变形。同时由于这个焊接收缩力使法兰内侧周长变小,而法兰外侧处于较低的温度,且焊肉少,焊接热输入影响小,刚性较好,收缩量小,从而使法兰断面扭转,形成法兰面翻转的现象,造成法兰螺栓孔中心轴线不再与筒体轴线平行,使螺栓孔达不到装配要求。事实证明这个翻转的力非常大,在完成法兰与矩形锥管焊接后,即使采用加热施压等方式对其进行校形,也无法显著改善其变形。

3立式真空除氧器改进措施

针对法兰焊接变形是因法兰刚性差、焊接受热不均和矩形锥管结构不合理等原因,对矩形锥管结构进行调整,并采取相应措施对该部件再次制造,如下:

(1)调整矩形锥管的结构(见图5),将下半管分成内下半管和外下端半管,内下半管与上半锥管焊接成一体,外下端半管与上部端半管焊接成一体,从结构上将矩形锥管矩分成两段,一段与筒体焊接,一段与法兰焊接,后按图中所示处将两件焊为一体。调整后的结构使矩形锥管与筒体的制造难度降低,避免了矩形法兰与已焊到设备筒体上的矩形锥管的直接焊接,使矩形法兰焊接的控制变形措施容易实现。

(2)调整法兰的焊接坡口(见图6),使法兰内外侧的焊接金属填充大致相当,以减小法兰平面的变形量。

(3)焊前对法兰内侧增加刚性支撑,减少法兰内侧的收缩量。

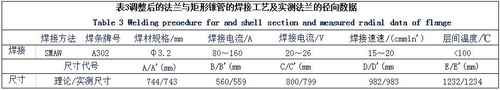

(4)调整焊接顺序和焊接参数,焊接时采用对法兰内外侧焊缝交替焊接的焊接方法进行焊接,即一侧焊完一遍(周圈)后再焊接另一侧,采用细焊条(φ3.2mm);小电流,并严格控制焊道层间温度。调整后的法兰与矩形锥管的焊接工艺参数见表3。

(5)焊接过程中适当释放应力:除一层和后的表层焊缝外,其余各层焊完一周后,采用锤击法释放应力,应力的释放可减少焊缝区的收缩,从而明显减少法兰变形量。

(6)法兰厚度和外形尺寸均留焊后加工余量。按上述措施对矩形锥管法兰进行制造、焊接。

焊后经实测:法兰长边和短边上表面平面度大偏

转分别为2.5mm,1.5

mm。

经机加工后的上下面平

面度大误差为土0.25

mm,

,标准平面度误差值为

+0.3W,未超出标准平面度误差;焊接法兰密封衬

环,衬环厚度应留量2mm左右,经加工后的密封衬

环的平面度为士0.2mm,

符合法兰密封的平面度要

求,无损检测结果亦为合格。法兰径向(图4俯视图)

数据见表3。

通过原因分析及改进措施实施后的结果表明,采用合理的矩形锥管结构、法兰坡口形式、增加焊接支撑、合理焊接顺序和焊接参数、对焊缝区应力的释放和预留法兰焊后加工余量等措施,可有效地预防和控制矩形锥管法兰组件的焊接变形,确保法兰的装配及密封要求。