全自动加药装置在污水处理厂的应用案例分析

以全自动加药装置在主井场地生活污水处理站的应用为例,对其工作特点进行了研究,并对其系统组成、工作原理进行进一步阐述。

随着我国社会经济的发展,生活污水的产生及其数量在不断的增长。在污水处理过程中,可以根据污水处理的进度,相应的控制药液流量及药物的浓度,提高了水处理的效果且降低了使用成本。实践证明,全自动加药装置不仅节省了人工,并且能将药剂均匀的溶解于水中,有利于提高生活污水中污泥处理的效率及效果。

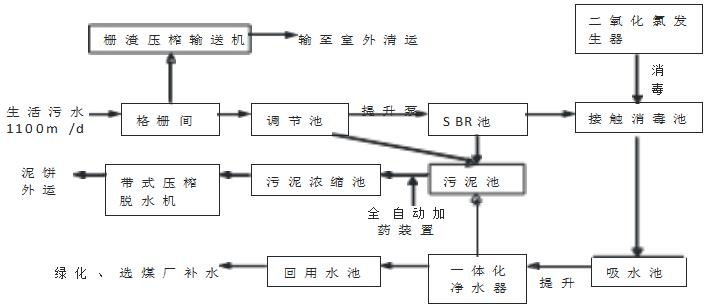

2、生活污水处理站的运行工艺

山西能源公司主井场地生活污水处理站生产生活污、废水总量1100m3/d,生活污水处理系统规模为2880m3/d,运行24小时。该生活污水处理采用SBR法工艺(连续进水、连续曝气),深度处理采用混凝、沉淀及过滤工艺。污水经二级生化处理及深度处理后可复用于绿化

及选煤补充用水系统。具体运行工艺如下:

3、污泥的产生

上述工艺中,共有三个环节产生污泥,包括沉淀池沉淀的初沉污泥、SBR池沉淀及一体化净水器产生的活性污泥。产生的污泥由于絮凝剂作用,形成絮状团块,从而产生消化污泥,消化污泥气味较小,其有机成分含量不高,容易浓缩和脱水。

4、絮凝剂的选取

由于有机高分子絮凝剂---聚丙烯酰胺阳离子(以下简称“CPAM”)具有用量少、沉降速度快、絮体强度高、能提高过滤速度等优点,故山西能源公司选用CPAM作为污泥处理的絮凝剂。CPAM作为有机高分子聚合电解质,其形成的污泥絮体抗剪切性能强,尤其适合于后续的带式压榨脱水方式。

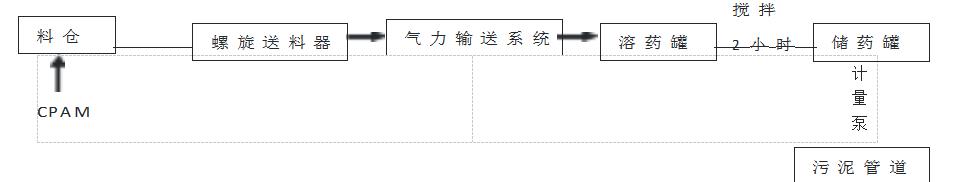

5、全自动加药装置的工艺流程及工作原理:

生活污水处理站选用江苏金山环保生产的JY-0.6-1.5作为处理污泥的全自动加药装置,该自动加药装置主要由自动控制系统、计量加药系统、气力输送系统、搅拌系统、给水加料系统等组成。具体工艺流程及工作原理如下:

5.1全自动加药装置的工艺流程

具体的工艺流程如下:

5.2全自动加药装置的工作原理

根据以上加药工艺,粉状的CPAM先被倒入料仓,为了保持CPAM干燥的粉末状,该系统在料仓中特别增加了加热烘干装置。工作开始后,打开料仓闸门,CPAM进入计量加药装置,通过螺旋送料器的计量和输送,CPAM以工艺要求的剂量(经过试验配比,1m3的溶药罐需加入25KG的CPAM)送入压送式气力输送装置中。在气流的作用下,使CPAM成松散、悬浮、流态化经管道输送进入溶药罐(体积约1m3)。在CPAM进入溶药罐的同时,搅拌用水以喷淋的形式使CPAM一经脱离气力输送系统就能遇到水的喷淋,避免了CPAM成陀、不宜溶解及粉尘的产生。药剂和水加到溶药罐的3/4位置时,搅拌装置启动开始工作,CPAM在溶药罐中通过2个小时的搅拌得到了充分的溶解,达到了絮凝剂溶解的好效果,这时搅拌装置停止工作,连接溶药罐和储药罐(体积约1.5m3)的管道阀门打开,药液被送入储药罐,当溶药罐里的药液被输送到低液位后,整个全自动加药装置自动系统将结束。储药罐内的药剂经计量泵输送至污泥管道,待储药罐里的药剂用到一半时,下一个气力输送药粉、搅拌、溶解的过程又将开始。

6、全自动加药装置的控制注意事项

(1)为了防止溶药罐进水口出现粘堵及返潮现象,必须保证鼓风机与进水电磁阀同步启动;加药完成停车时,鼓风机停止必须滞后于进水电磁阀。

(2)当溶药罐在低液位时,进水电磁阀打开加水,当溶液罐在高位时进水电磁阀关闭,加水完成。

(3)当搅拌机停车,同时储药罐不是高液位且溶药罐不是低液位时要打开进药电磁阀,溶药罐向储药罐排药;当溶药罐是低液位或储药罐是高液位时,进药电磁阀关闭,停止排药。

7、全自动加药装置的优点

(1)CPAM通过计量加药系统加入溶药罐,保证了药剂用量上的控制。

(2)药液通过计量泵实现量的控制并被连续不断的送出,和污泥在管道中混合后一起送入污泥浓缩池,实现了药剂与污泥的均匀混合。

(3)整个加药系统通过自动控制,减少了人工操作,使絮凝过程更及时、准确、高效、降低了成本。

8、故障分析

系统运行过程中,难免出现故障,现将可能出现的问题做如下分析:

1.在运行过程中,任一电机出现过载,其对应信号灯亮,发出报警信号,提醒现场巡视人员检修。同时,系统也会自动停机,避免出现更大的问题。

2.全自动加药装置自动运行中,系统运行3min后,溶液灌的液位仍位于低液位,则系统故障灯亮,给出报警信号,出现这种情况有两种可能:

(1)原水供应水压不足,不能满足正常供水水压的要求。

(2)进水电磁阀本身出现故障,不能打开,阻碍正常进水。

3.若储药罐的低液位显示灯亮,则可能除了上述(2)外,还有以下两种可能:

(1)进药电磁阀本身故障,不能打开,阻碍正常进药。

(2)计量泵出现错误,超过系统本身供药能力。

全自动加药装置不仅设计可靠、操作简单,还实现了药剂与污泥的均匀混合,减少了人工操作,完全符合现代化生活污水处理的技术要求。